卧式车床加工具有高精度高效率和高适应性的特点

卧式车床作为机械加工领域最基础且应用广泛的机床设备,在制造业中占据着举足轻重的地位。它如同一位技艺精湛的“金属雕塑家”,能够通过精准的加工,将各种金属毛坯变成符合要求的零部件。

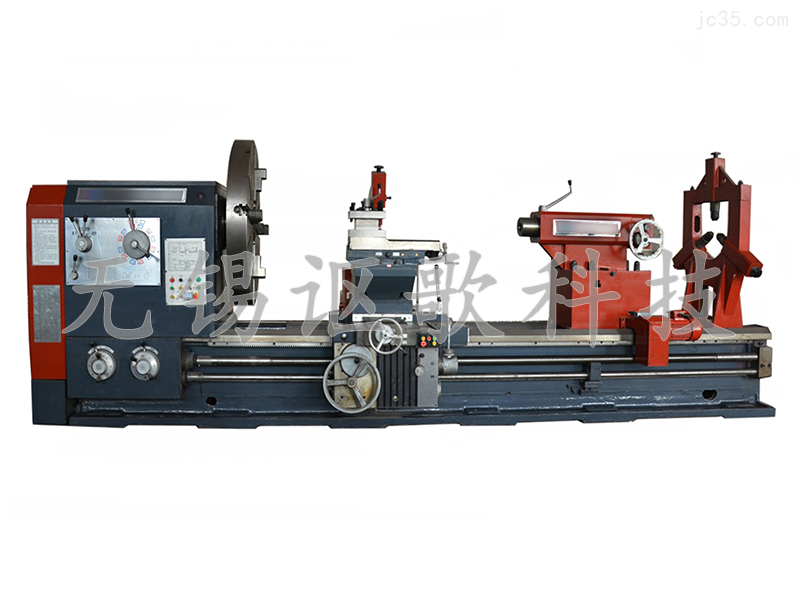

工作原理与结构组成

卧式车床主要由床身、主轴箱、进给箱、溜板箱、刀架、尾座等部分构成。其工作原理基于工件的旋转运动和刀具的直线或曲线进给运动。主轴箱内装有主轴及其传动系统,主轴通过电机驱动高速旋转,工件通常被夹持在主轴前端的三爪卡盘或四爪卡盘上,随主轴一同旋转。进给箱则负责将主轴的旋转运动转化为刀具的进给运动,通过不同的传动比,实现刀具在横向(X轴)和纵向(Z轴)方向上不同的进给速度。溜板箱连接进给箱和刀架,起到传递运动和变换进给方向的作用。刀架上可安装各种刀具,如车刀、镗刀、切槽刀等,用于对旋转的工件进行切削加工。尾座安装在床身导轨上,可沿导轨移动,其顶尖用于顶住工件的另一端,增强工件加工时的刚性。

加工范围与工艺特点

加工范围广泛

卧式车床能够加工多种形状的回转体零件,包括外圆、内孔、端面、螺纹、锥面、沟槽、曲面等。在轴类零件加工中,无论是细长的传动轴,还是短粗的电机轴,卧式车床都能通过合适的刀具和加工工艺,精确地加工出符合尺寸精度和表面粗糙度要求的轴身、轴肩、键槽等结构。对于套类零件,如轴承套、齿轮套等,卧式车床可以完成内孔和外圆的加工,保证内外圆的同轴度要求。在螺纹加工方面,无论是普通螺纹、梯形螺纹还是管螺纹,卧式车床都能通过丝锥、板牙或螺纹车刀进行高效、精准的加工。

工艺特点突出

卧式车床加工具有高精度、高效率和高适应性的特点。通过精确的主轴转速调节和进给量控制,能够实现微米级的加工精度,满足各种精密机械零件的加工需求。在加工效率上,卧式车床一次装夹可完成多个表面的加工,减少了工件的装夹次数和辅助时间,大大提高了生产效率。同时,它对不同材质、不同尺寸的工件都具有很强的适应性,从直径几毫米的小轴到直径数米的大型轴类零件,从铝合金、铜合金等有色金属到各种钢材,卧式车床都能胜任加工任务。

加工流程示例

以加工一个阶梯轴为例,首先进行毛坯准备,选择合适的棒料作为毛坯,并进行端面倒角处理,便于装夹。接着将毛坯装夹在三爪卡盘上,找正工件,确保其旋转中心与车床主轴中心重合。然后进行粗车加工,选用较大的切削深度和进给量,快速去除大部分余量,初步形成阶梯轴的外形轮廓。粗车完成后,进行半精车,减小切削深度和进给量,进一步提高工件的尺寸精度和表面质量。之后进行精车,采用更小的切削参数,对工件的关键尺寸和表面进行精细加工,使其达到图纸要求的尺寸精度和表面粗糙度。在加工过程中,还需要根据设计要求进行切槽、车螺纹等工序。最后,对加工好的阶梯轴进行检验,使用卡尺、千分尺、螺纹规等量具检测尺寸精度,用表面粗糙度仪检测表面质量,确保产品合格。

发展趋势

随着科技的不断进步,卧式车床也在朝着智能化、自动化和高速化的方向发展。智能化方面,现代卧式车床配备了先进的数控系统和传感器,能够实现自动编程、自动对刀、自动补偿等功能,大大提高了加工的精度和效率,降低了对操作人员技能水平的依赖。自动化方面,通过与机械手、自动化上下料装置等配合,实现了工件的自动装夹和加工过程的自动化,减少了人工干预,提高了生产的连续性和稳定性。高速化方面,车床的主轴转速和进给速度不断提高,能够在更短的时间内完成加工任务,满足现代制造业对高效生产的需求。

卧式车床加工以其独特的优势和不断发展的技术,在机械制造领域持续发挥着重要作用,为各行各业提供了大量高质量的零部件,是推动制造业发展的重要力量。