数控立车加工要根据加工要求准备合适的工件和刀具并检查其夹紧情况确保工件和刀具稳固可靠

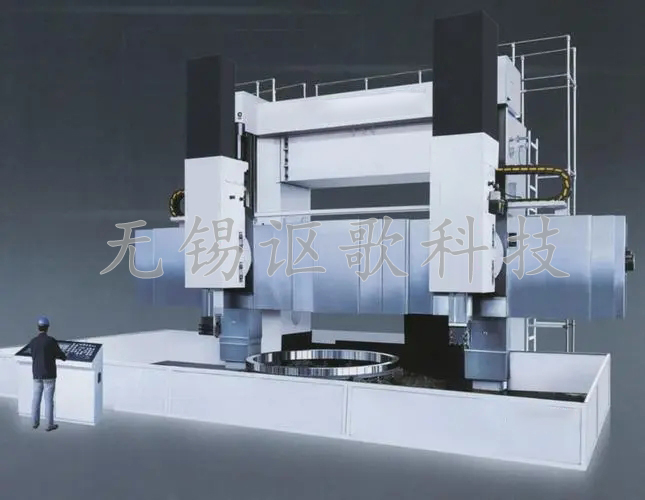

在现代化制造领域中,数控立车加工以其高精度、高效率及灵活性,成为了金属切削加工不可或缺的重要工具。它不仅能够应对复杂多样的工件加工需求,还能显著提升生产效率和产品质量。下面,我们就来简单介绍一下数控立车加工的基本操作流程:

一、操作前准备

安全防护:确保穿戴合适的防护装备,如护目镜、手套、防护服等,以保障操作人员的安全。

设备检查:检查数控立车各部件是否完好,包括机械连接件、紧固件、油管接头、油标油量、冷却液等,确保设备处于良好状态。

工件与刀具准备:根据加工要求,准备合适的工件和刀具,并检查其夹紧情况,确保工件和刀具稳固可靠。

二、启动与初始化

开机操作:按照机床操作手册,启动数控立车的电源开关,并启动控制系统。

初始化:按下数控系统的“初始化”按钮,使机床回参考点,为后续操作提供基本位置。

三、程序加载与设置

程序加载:将编写好的数控立车程序通过U盘、网络等方式加载到机床的控制系统中。

坐标系设置:根据工件加工要求,设置机床的坐标系,包括工件零点的确定和刀具路径的规划。

四、工件与刀具装夹

工件装夹:选择合适的夹具将工件固定在数控立车上,确保工件安装牢固且不影响刀具运动。

刀具装夹:根据加工要求选择合适的刀具,并安装到刀库中,确保刀具安装牢固且刀尖与工件距离符合加工要求。

五、试运行与调整

试运行:在正式开始加工前,对加工程序进行试运行,观察刀具和工件的运动轨迹,确认加工程序无误。

参数调整:如试运行过程中发现问题,需调整加工程序中的相关参数,直至满足加工要求。

六、正式加工

启动加工:确认加工程序无误后,按下数控系统的“启动”按钮,开始执行加工程序。

监控加工过程:在加工过程中,密切关注机床运行状态,如发现异常情况应立即停机并排查原因。

七、加工完成与后续工作

停止加工:加工完成后按下“停止”按钮,将设备转换至手动状态,取下工件并清理工作区域。

设备维护:定期对数控立车进行维护保养,包括清洁导轨、更换刀具、添加润滑油等,以确保机床的使用寿命和加工精度。

综上所述,数控立车加工的操作流程涵盖了操作前准备、启动与初始化、程序加载与设置、工件与刀具装夹、试运行与调整、正式加工以及加工完成与后续工作等多个环节。每个环节都需要操作人员严格按照规程操作,以确保加工质量和安全。